新聞資訊

|

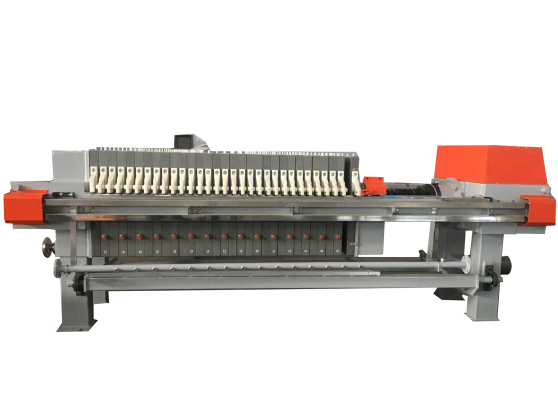

全自動(dòng)板框壓濾機(jī):智能操作省人力,濾餅干燥度更出眾在工業(yè)固液分離設(shè)備的迭代進(jìn)程中,全自動(dòng)板框壓濾機(jī)憑借智能操作與卓越的濾餅干燥度,成為現(xiàn)代生產(chǎn)中的高效之選。它不僅通過(guò)智能化系統(tǒng)大幅減少人力投入,更以深度脫水能力提升濾餅質(zhì)量,為企業(yè)降本增效與環(huán)保達(dá)標(biāo)提供雙重保障。 全自動(dòng)板框壓濾機(jī)的智能操作體系重構(gòu)了傳統(tǒng)過(guò)濾流程的人力需求模式。其核心在于 PLC 控制系統(tǒng)與傳感器網(wǎng)絡(luò)的協(xié)同運(yùn)作,實(shí)現(xiàn)從進(jìn)料到卸餅的全流程自動(dòng)化。設(shè)備啟動(dòng)后,智能系統(tǒng)會(huì)根據(jù)預(yù)設(shè)參數(shù)自動(dòng)調(diào)節(jié)進(jìn)料泵壓力、壓榨時(shí)間和洗滌流量,無(wú)需人工值守。某化工企業(yè)的生產(chǎn)數(shù)據(jù)顯示,傳統(tǒng)板框壓濾機(jī)每班需 3 名工人負(fù)責(zé)進(jìn)料監(jiān)控、壓力調(diào)節(jié)和卸餅操作,而全自動(dòng)設(shè)備僅需 1 名巡檢人員,單日節(jié)省人力成本超 600 元,年人力投入減少 70% 以上。 智能操作的精準(zhǔn)性進(jìn)一步降低了對(duì)人工經(jīng)驗(yàn)的依賴。在進(jìn)料階段,設(shè)備通過(guò)紅外傳感器實(shí)時(shí)監(jiān)測(cè)濾室充滿度,當(dāng)污泥達(dá)到預(yù)設(shè)容量時(shí)自動(dòng)切斷進(jìn)料,避免傳統(tǒng)人工觀察導(dǎo)致的溢料浪費(fèi);壓榨環(huán)節(jié)中,壓力傳感器將數(shù)據(jù)反饋至控制系統(tǒng),動(dòng)態(tài)調(diào)整液壓裝置輸出,使濾室壓力始終穩(wěn)定在 1.2-1.5MPa 的最優(yōu)區(qū)間,較人工調(diào)節(jié)的壓力波動(dòng)幅度減少 80%。某市政污水處理廠引入該設(shè)備后,因操作失誤導(dǎo)致的濾布破損率從每月 5 次降至 1 次,耗材更換成本下降 65%。 全自動(dòng)板框壓濾機(jī)的智能診斷功能為運(yùn)維節(jié)省大量人力。設(shè)備內(nèi)置故障檢測(cè)模塊,可實(shí)時(shí)監(jiān)測(cè)濾布堵塞、液壓系統(tǒng)泄漏等異常狀態(tài),并通過(guò)觸摸屏顯示故障點(diǎn)及解決方案。當(dāng)濾布過(guò)濾阻力超過(guò)閾值時(shí),系統(tǒng)會(huì)自動(dòng)啟動(dòng)反沖洗程序,或提醒維修人員更換濾布,避免傳統(tǒng)設(shè)備需人工逐個(gè)檢查濾板的繁瑣流程。某食品加工廠的統(tǒng)計(jì)顯示,設(shè)備故障排查時(shí)間從平均 4 小時(shí)縮短至 30 分鐘,有效提升了生產(chǎn)連續(xù)性。 在濾餅干燥度方面,全自動(dòng)板框壓濾機(jī)的性能優(yōu)勢(shì)尤為突出。其采用 “階梯式壓榨” 技術(shù),通過(guò)低壓預(yù)壓(0.6MPa)、中壓脫水(1.0MPa)和高壓定型(1.8MPa)三個(gè)階段的壓力遞增,逐步擠出污泥中的游離水與間隙水。對(duì)比傳統(tǒng)設(shè)備恒定壓力壓榨模式,全自動(dòng)設(shè)備的濾餅含水率可再降低 8-12 個(gè)百分點(diǎn),穩(wěn)定控制在 55% 以下,部分工況甚至達(dá)到 50% 的超低含水率。某制藥企業(yè)處理抗生素菌渣時(shí),濾餅干燥度提升后,每噸濾餅的運(yùn)輸成本下降 40 元,年節(jié)省物流費(fèi)用超 20 萬(wàn)元。

智能溫控系統(tǒng)進(jìn)一步助力濾餅干燥。在高溫季節(jié),設(shè)備通過(guò)溫度傳感器聯(lián)動(dòng)冷卻裝置,將液壓油溫度控制在 45℃以內(nèi),避免因油溫過(guò)高導(dǎo)致的壓力衰減;低溫環(huán)境下,自動(dòng)啟動(dòng)加熱模塊確保液壓系統(tǒng)響應(yīng)速度,保障壓榨力穩(wěn)定。這種動(dòng)態(tài)調(diào)節(jié)能力使設(shè)備在 - 10℃至 40℃環(huán)境中,濾餅含水率波動(dòng)不超過(guò) 3%,解決了傳統(tǒng)設(shè)備因環(huán)境溫度變化導(dǎo)致的干燥度不穩(wěn)定問(wèn)題。 全自動(dòng)板框壓濾機(jī)的干燥優(yōu)勢(shì)還體現(xiàn)在濾餅均勻性上。傳統(tǒng)設(shè)備因人工卸餅力度不均,易導(dǎo)致濾餅邊緣含水率偏高,而全自動(dòng)設(shè)備通過(guò)機(jī)械臂的勻速拉動(dòng)與濾板同步張開(kāi)設(shè)計(jì),使濾餅受力均勻,厚度偏差控制在 2mm 以內(nèi)。某礦山企業(yè)的檢測(cè)數(shù)據(jù)顯示,其銅精礦濾餅的水分標(biāo)準(zhǔn)差從傳統(tǒng)設(shè)備的 5.2% 降至 1.8%,為后續(xù)冶煉環(huán)節(jié)的能耗降低奠定基礎(chǔ) —— 干燥度每提升 1%,每噸精礦的焙燒燃料消耗減少 3kg。 智能集成化設(shè)計(jì)讓設(shè)備與生產(chǎn)線無(wú)縫對(duì)接,間接提升濾餅干燥度。全自動(dòng)板框壓濾機(jī)可通過(guò)工業(yè)互聯(lián)網(wǎng)平臺(tái)與前端污泥調(diào)理系統(tǒng)聯(lián)動(dòng),根據(jù)污泥濃度實(shí)時(shí)調(diào)整絮凝劑添加量。當(dāng)檢測(cè)到污泥比阻升高時(shí),系統(tǒng)自動(dòng)增加藥劑投放,確保進(jìn)入濾室的污泥具備最佳脫水性能。某市政污水處理廠通過(guò)這種聯(lián)動(dòng)控制,使污泥調(diào)理效果提升 25%,濾餅含水率穩(wěn)定在 52%,較未聯(lián)動(dòng)時(shí)再降 5 個(gè)百分點(diǎn)。 從長(zhǎng)期運(yùn)營(yíng)角度看,全自動(dòng)板框壓濾機(jī)的智能特性與干燥優(yōu)勢(shì)形成協(xié)同效應(yīng)。某印染企業(yè)引入設(shè)備后,不僅因人力減少年節(jié)省成本 30 萬(wàn)元,更因?yàn)V餅干燥度提升,使危廢處置費(fèi)用下降 28%,同時(shí)滿足了環(huán)保部門對(duì)危險(xiǎn)廢物含水率的嚴(yán)苛要求。這種 “省人力 + 高品質(zhì)” 的雙重優(yōu)勢(shì),讓全自動(dòng)板框壓濾機(jī)在精細(xì)化工、食品加工和環(huán)保處理等領(lǐng)域的普及率逐年提升,成為企業(yè)實(shí)現(xiàn)綠色生產(chǎn)的核心設(shè)備之一。 隨著工業(yè) 4.0 的深入推進(jìn),全自動(dòng)板框壓濾機(jī)正朝著更智能的方向發(fā)展。未來(lái),結(jié)合 AI 算法的預(yù)測(cè)性維護(hù)與云端數(shù)據(jù)監(jiān)控,其在人力節(jié)省與濾餅干燥度控制上的表現(xiàn)將更趨極致,為產(chǎn)業(yè)升級(jí)提供持續(xù)動(dòng)力。 |