新聞資訊

|

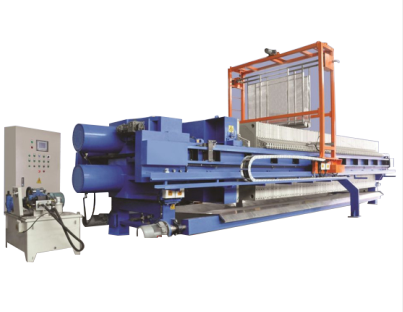

節(jié)能型杭州壓濾機:低耗運行降成本,制藥行業(yè)固液分離利器在制藥行業(yè)生產(chǎn)流程中,固液分離是貫穿提取、純化、精制等環(huán)節(jié)的關(guān)鍵步驟 —— 無論是中藥浸膏的過濾、西藥結(jié)晶的分離,還是廢水處理中的雜質(zhì)截留,都對設(shè)備的分離精度、運行穩(wěn)定性有嚴苛要求。同時,制藥企業(yè)作為高能耗行業(yè)之一,設(shè)備運行能耗直接影響生產(chǎn)成本,傳統(tǒng)壓濾機因電機功率大、液壓系統(tǒng)耗能高,長期運行易導致能耗成本居高不下,且部分設(shè)備分離效率低,可能影響藥品生產(chǎn)周期與質(zhì)量。而節(jié)能型杭州壓濾機憑借 “低耗運行降成本” 與 “精準固液分離” 的雙重優(yōu)勢,完美適配制藥行業(yè)需求,成為制藥企業(yè)控制成本、保障生產(chǎn)的核心設(shè)備,為藥品生產(chǎn)的高效與合規(guī)提供有力支撐。 節(jié)能型杭州壓濾機實現(xiàn) “低耗運行” 的核心,在于其全方位的節(jié)能技術(shù)升級,從動力系統(tǒng)到運行邏輯,最大限度降低能耗支出。設(shè)備搭載高效節(jié)能電機,電機能效等級達到國家一級標準,較傳統(tǒng)電機能耗降低 15%-20%—— 以處理量 100㎡的壓濾機為例,傳統(tǒng)設(shè)備電機功率約 15kW,而節(jié)能型設(shè)備僅需 12kW,每日運行 8 小時可節(jié)省電費約 20 元,年節(jié)省能耗成本超 7000 元。在液壓系統(tǒng)設(shè)計上,設(shè)備采用 “變量柱塞泵” 替代傳統(tǒng)定量泵,可根據(jù)過濾壓力需求自動調(diào)節(jié)流量輸出:當濾腔內(nèi)壓力達到設(shè)定值后,泵體自動降低流量,僅維持保壓所需能耗,避免傳統(tǒng)定量泵 “滿負荷運行” 造成的能源浪費,液壓系統(tǒng)能耗較傳統(tǒng)設(shè)備降低 30% 以上。此外,設(shè)備還融入 “余熱回收” 技術(shù),將液壓系統(tǒng)運行中產(chǎn)生的熱量回收利用,用于車間供暖或物料預熱,進一步提升能源利用率。某中藥制藥企業(yè)此前使用傳統(tǒng)壓濾機處理中藥浸膏,月均能耗成本約 3 萬元;引入節(jié)能型杭州壓濾機后,月均能耗成本降至 2 萬元,年節(jié)省能耗支出 12 萬元,節(jié)能效果顯著。

除了低耗優(yōu)勢,節(jié)能型杭州壓濾機的 “精準固液分離” 能力,使其成為制藥行業(yè)的 “分離利器”,確保藥品質(zhì)量符合 GMP 標準。制藥行業(yè)對固液分離的精度要求極高 —— 中藥提取液中若殘留細微藥渣,會影響浸膏純度與藥品口感;西藥結(jié)晶分離若截留不徹底,可能導致產(chǎn)品純度不達標,面臨合規(guī)風險。節(jié)能型杭州壓濾機通過 “高精度濾布選型” 與 “穩(wěn)定壓力控制”,實現(xiàn)微米級分離精度:針對中藥浸膏過濾,選用孔徑 5-10μm 的超細聚酯濾布,可有效截留藥渣顆粒,過濾后浸膏澄清度提升 40%,無需二次過濾;針對西藥結(jié)晶分離,設(shè)備通過 PLC 智能系統(tǒng)將過濾壓力穩(wěn)定控制在 ±0.05MPa 范圍內(nèi),避免壓力波動導致結(jié)晶顆粒破損或截留不徹底,確保結(jié)晶產(chǎn)品純度達 99.8% 以上,符合藥品生產(chǎn)的嚴苛標準。某西藥企業(yè)生產(chǎn)頭孢類藥物時,需分離藥物結(jié)晶與母液,傳統(tǒng)壓濾機因壓力不穩(wěn)定,結(jié)晶破損率達 8%,產(chǎn)品純度偶爾不達標;改用節(jié)能型杭州壓濾機后,結(jié)晶破損率降至 1% 以下,產(chǎn)品純度始終符合藥典要求,批次合格率提升至 100%。 節(jié)能型杭州壓濾機還通過 “適配制藥場景的定制化設(shè)計”,進一步滿足制藥行業(yè)的特殊需求,保障生產(chǎn)合規(guī)與高效。設(shè)備與藥品或藥液接觸的部件,均采用 316L 不銹鋼或食品級聚丙烯材質(zhì),無死角、易清潔,符合 GMP 對 “與藥品接觸設(shè)備材質(zhì)” 的要求,避免材質(zhì)污染影響藥品質(zhì)量。針對制藥生產(chǎn)中 “多批次、小批量” 的特點,設(shè)備支持快速換產(chǎn):通過模塊化濾板設(shè)計,更換不同規(guī)格濾布僅需 30 分鐘,較傳統(tǒng)設(shè)備縮短 1 小時,大幅提升生產(chǎn)靈活性。在廢水處理環(huán)節(jié),制藥廢水成分復雜(含有機溶劑、高濃度有機物),設(shè)備采用耐腐蝕濾板與專用抗污染濾布,既能實現(xiàn)高效固液分離,又能抵御廢水腐蝕,確保設(shè)備長期穩(wěn)定運行。某生物制藥企業(yè)使用節(jié)能型杭州壓濾機處理發(fā)酵廢水,設(shè)備連續(xù)運行 6 個月無腐蝕損壞,廢水處理后懸浮物濃度降至 10mg/L 以下,符合環(huán)保排放標準,且運行能耗較傳統(tǒng)廢水處理設(shè)備降低 25%,實現(xiàn) “環(huán)保達標” 與 “節(jié)能降本” 雙贏。 在實際應(yīng)用中,節(jié)能型杭州壓濾機還為制藥企業(yè)帶來 “降本 + 提質(zhì)” 的雙重效益。從成本角度看,除能耗節(jié)省外,設(shè)備的低故障率與長壽命設(shè)計(核心部件使用壽命達 5 年以上),減少了設(shè)備維修與更換成本;精準分離則降低了原料浪費 —— 某中藥企業(yè)通過節(jié)能型壓濾機優(yōu)化浸膏過濾流程,中藥原料利用率提升 5%,年節(jié)省原料成本超 50 萬元。從生產(chǎn)效率角度看,設(shè)備的自動化運行(全流程無需人工干預)與快速分離能力,縮短了生產(chǎn)周期:某制藥企業(yè)處理一批次中藥浸膏,傳統(tǒng)壓濾機需 8 小時,節(jié)能型杭州壓濾機僅需 5 小時,單日可多處理 2 批次產(chǎn)品,年提升產(chǎn)能 30%。 隨著制藥行業(yè)對成本控制與合規(guī)要求的不斷提升,節(jié)能型杭州壓濾機 “低耗運行降成本、精準分離保質(zhì)量” 的優(yōu)勢愈發(fā)凸顯。未來,設(shè)備還將持續(xù)融合智能化與節(jié)能技術(shù),如通過 AI 算法優(yōu)化運行參數(shù)、研發(fā)更高效的節(jié)能液壓系統(tǒng),進一步降低能耗;同時,結(jié)合制藥行業(yè)的數(shù)字化轉(zhuǎn)型需求,實現(xiàn)設(shè)備運行數(shù)據(jù)與企業(yè) MES 系統(tǒng)對接,為制藥生產(chǎn)的智能化管理提供數(shù)據(jù)支撐,助力制藥企業(yè)實現(xiàn) “綠色生產(chǎn)、高效合規(guī)” 的發(fā)展目標。 |