新聞資訊

|

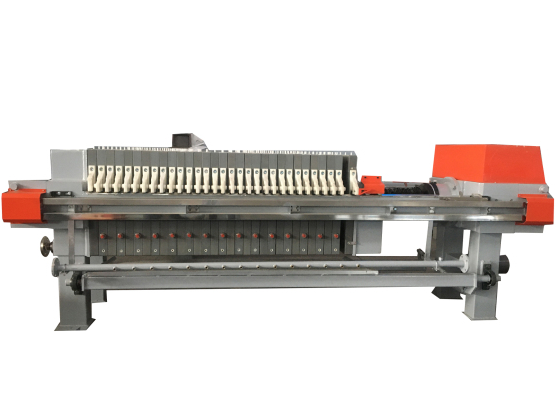

板框式壓濾機常見故障診斷與解決方案板框式壓濾機在固液分離過程中,其運行穩定性直接影響生產效率與成本控制。本文針對液壓系統壓力異常、濾板間滲漏、濾餅含水率高等典型故障,結合成因分析與解決方案,提供系統性維護指南。 一、液壓系統壓力異常 故障現象:壓緊力不足或壓力波動,導致濾板密封不嚴。 成因分析: 液壓油污染或油位過低,造成油泵吸空; 溢流閥或電磁閥卡滯,導致壓力調節失效; 油缸密封圈老化,引發內泄。 解決方案: 檢查液壓油清潔度及油位,更換變質油液; 清洗或更換卡滯閥門,確保閥芯動作靈敏; 定期更換O形密封圈(建議每年一次)。 二、濾板間滲漏 故障現象:濾液從濾板邊緣滲出,污染環境。 成因分析: 密封面殘留雜物或濾板變形; 濾布破損或安裝不平整; 壓緊力低于過濾壓力要求。 解決方案: 停機清理密封面,修復變形濾板; 更換破損濾布,確保濾布邊緣完全覆蓋濾板; 調整液壓系統壓力,使壓緊力高于過濾壓力10%-15%。

三、濾餅含水率過高 故障現象:濾餅松散、含水率超標(>40%)。 成因分析: 壓榨時間不足或壓力過低; 濾布堵塞或目數選擇不當; 物料含膠體或pH值異常。 解決方案: 延長保壓時間至濾餅成型后2-3分鐘; 定期酸洗濾布(5%稀硫酸溶液); 添加助濾劑(如硅藻土)或調整物料pH值。 四、濾板行走偏移 故障現象:濾板移動卡頓或脫離導向桿。 成因分析: 導向桿油污堆積,摩擦力增大; 液壓缸內混入空氣,導致推力不均。 解決方案: 清理導向桿后涂抹專用潤滑脂(禁用稀油); 啟動液壓系統排氣程序,排除空氣。 預防性維護建議: 每日檢查液壓油溫(控制在20-60℃); 每季度校驗壓力表及安全閥; 建立濾布更換周期記錄(建議每200-300次循環更換)。 通過系統化故障診斷與預防性維護,可顯著提升設備運行效率,降低非計劃停機風險。 |